ヒケはなぜ起こる?──目立たせないための条件調整と設計の知恵

Sink Mark: Kenapa Terjadi?──Strategi untuk Mengurangi Dampaknya Melalui Pengaturan Proses dan Desain

【はじめに|小さな凹みが大きなクレームに】

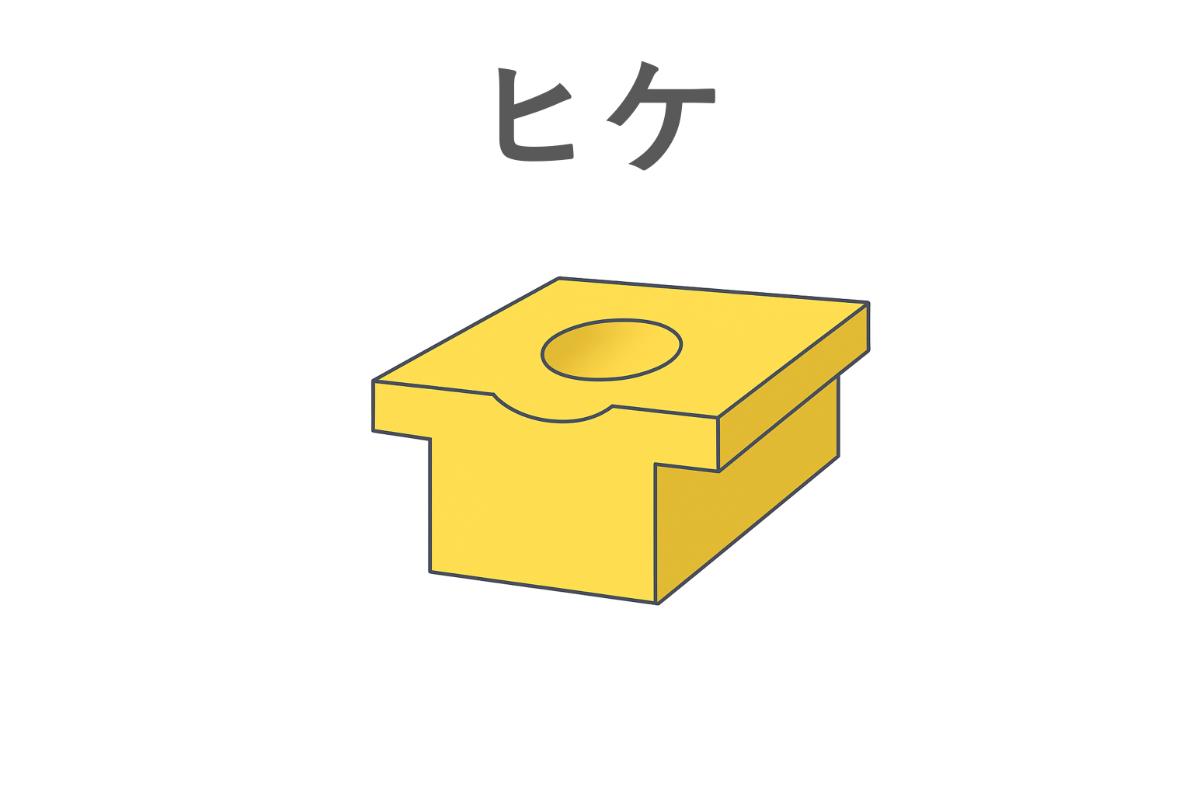

射出成形において頻繁に問題となる不良のひとつが「ヒケ(Sink Mark)」です。表面にくぼみのような凹みが現れ、美観を損ねるだけでなく、機能性にも影響を与えることがあります。特に外観部品や精密部品では、わずかな凹みでも重大な品質問題と見なされ、顧客からのクレームに直結します。

Salah satu cacat yang sering terjadi dalam proses injeksi adalah “sink mark”. Lekukan kecil pada permukaan produk dapat mengganggu estetika dan bahkan fungsionalitasnya. Terutama pada komponen tampilan atau produk presisi, cacat sekecil apapun dapat memicu keluhan serius dari pelanggan.

【ヒケの発生原理|なぜ凹むのか?】

ヒケは、「冷却の遅れ」「樹脂の収縮」「圧力の不足」が重なって発生します。成形時、溶けた樹脂は金型に流れ込み、徐々に冷却・固化していきますが、肉厚部では冷却に時間がかかり、周囲よりも後から収縮します。この収縮に対して、圧力保持(保圧)によって追加の樹脂が供給されないと、内側に引き込まれるように凹みが生じます。

Sink mark terjadi karena kombinasi pendinginan yang lambat, penyusutan resin, dan tekanan yang tidak mencukupi. Resin cair yang mengisi cetakan akan mulai mendingin dan mengeras, tetapi bagian tebal akan mendingin lebih lambat dan menyusut lebih banyak. Jika penyusutan ini tidak dikompensasi dengan tekanan dan pasokan resin tambahan, maka akan muncul lekukan ke dalam.

【ヒケが発生しやすい条件】

以下のような条件下では、ヒケが発生しやすくなります:

リブやボスの根元など、局所的に厚みがある箇所

保圧時間が短く、十分な補填が行われない場合

保圧圧力そのものが不足している場合

ゲート位置が遠く、圧力が伝わりにくい場合

金型温度が低く、冷却速度に差が出てしまう場合

Kondisi-kondisi berikut membuat sink mark lebih mudah muncul:

Bagian dengan ketebalan tinggi seperti di sekitar rib atau boss

Waktu holding pressure terlalu singkat

Tekanan holding yang tidak cukup kuat

Posisi gate terlalu jauh dari area tebal

Suhu cetakan rendah, menyebabkan pendinginan tidak merata

【ヒケは“消す”より“目立たせない”工夫が重要】

ヒケは物理的に完全除去するのが難しい現象です。そこで実務では「ヒケを目立たせない」ことが重要な戦略になります。代表的な対策は以下の通りです:

ゲートを厚肉部近くに設け、圧力伝達を良くする

金型温度を上げ、冷却の均一性を確保する

樹脂温度を適度に高め、流動性と圧力伝達を改善する

保圧時間を長く取り、収縮を補填する

表面仕上げを粗くすることで、光の反射を散らし、目立ちにくくする

Karena sulit dihilangkan, fokus praktis adalah “membuatnya tidak mencolok”. Strategi umum meliputi:

Menempatkan gate dekat area tebal untuk efisiensi tekanan

Meningkatkan suhu cetakan agar pendinginan merata

Menyesuaikan suhu resin untuk menjaga aliran dan tekanan

Memperpanjang waktu holding agar penyusutan dikompensasi

Menggunakan finishing permukaan kasar untuk menyamarkan lekukan

【設計による対策|“厚肉をつくらない”思想】

成形条件だけでなく、製品設計そのものを見直すことも有効です。以下のような設計改善が、ヒケを大幅に抑えることにつながります:

中空構造の導入で厚肉を避ける

リブの高さを抑え、肉厚集中を緩和する

補強ボスと本体の接合部を段差にして厚みを分散させる

リブとリブの交差部では、交差面積を均す

Selain pengaturan proses, desain produk yang baik juga krusial:

Hindari bagian tebal dengan struktur berongga

Kurangi tinggi rib untuk meratakan ketebalan

Buat sambungan boss dengan tubuh produk memiliki transisi bertingkat

Rancang pertemuan antar rib dengan distribusi ketebalan yang seimbang

【教育の現場での教え方|ヒケは“観察”から始める】

ヒケは視認しやすい不良であるため、技能実習生教育にも適しています。教え方のポイントは以下の通りです:

リブやボスの位置を図面と現物で対応させる

ヒケが出ている製品を手に取らせ、「なぜこの位置に凹みが?」と問いかける

成形条件(温度・圧力・時間)を変えたときの変化を見せる

「凹み=保圧条件で変化する」という因果関係を理解させる

Sink mark mudah dikenali, sehingga cocok sebagai materi pelatihan:

Cocokkan posisi rib pada gambar teknik dan produk nyata

Tanyakan kepada peserta mengapa lekukan muncul di area tertentu

Tunjukkan efek dari perubahan parameter cetakan

Ajarkan hubungan sebab-akibat antara kondisi cetakan dan munculnya cacat

【まとめ|ヒケは成形と設計が交差する“診断ポイント”】

ヒケは単なる成形不良ではありません。そこには設計思想・材料特性・条件設定のミスが交差しており、「ヒケが出る」という事実は、設計と成形がかみ合っていないサインでもあります。

「ヒケ=あとから修正する」ではなく、「ヒケ=最初から設計と条件で出にくくする」という意識改革が、現場のクレーム削減と品質安定につながります。

Sink mark bukan hanya cacat pada proses injeksi. Ini adalah tanda bahwa ada ketidaksesuaian antara desain, material, dan pengaturan proses. Dengan mengganti pola pikir menjadi “mencegah dari desain”, kualitas akan meningkat dan keluhan dapat dikurangi.

▶ Vol.13では、次の代表的な不良「バリ(フラッシュ)」の原因と対策を取り上げます。

\他の投稿もぜひご覧ください/▶ プラスチック成形の用語と例文集

▶ 技能実習生に役立つプラスチック成形ガイド

▶ 実習生だった私が、今は“送り出す側”に──MASAYUKIの原点

▶ この人材に会ってほしい──インドネシアからの挑戦者たち

▶ いきなりインドネシア人WEBサイト

▶ SNSでも発信中!

Facebook:https://www.facebook.com/ikinariindonesia/

Instagram:https://www.instagram.com/ikinariindonesia/

LinkedIn:https://www.linkedin.com/in/hiroshi-iwasaki/