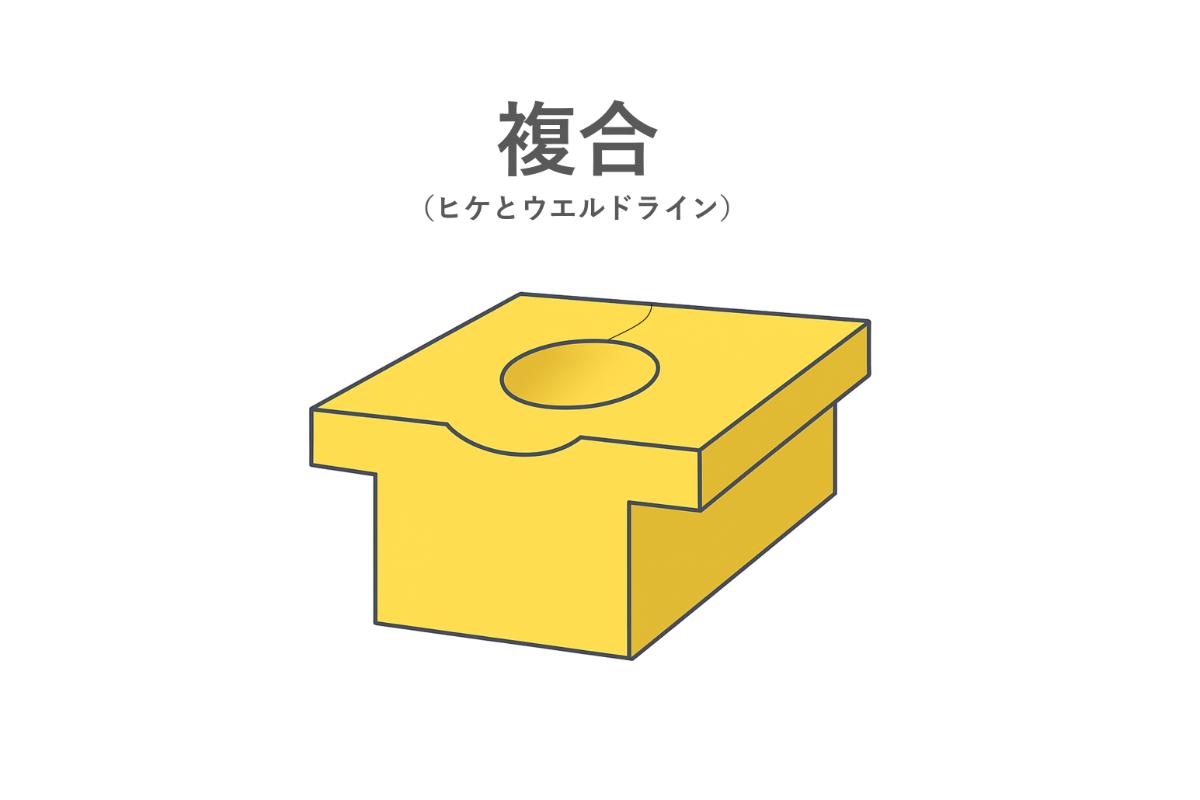

複合不良の混乱──ヒケとウェルドラインが同時に現れる現場の悩み

射出成形の現場で、「ヒケ(Sink Mark)も出ているし、同じ場所にウェルドライン(融合線)もある」というトラブルは決して珍しくありません。

こうした複合不良は、どちらの不良に優先して対処すべきかがわからず、対応が後手に回る原因になります。

このようなケースでは、原因が重なっていることが多く、間違った対策を講じると片方が改善されてももう一方が悪化してしまうといった“いたちごっこ”に陥ることもあります。

Di lapangan injeksi plastik, sering terjadi masalah di mana “cekungan (sink mark)” dan “weld line (garis sambungan)” muncul bersamaan pada lokasi yang sama. Masalah ini membingungkan karena penanganannya tidak bisa hanya fokus pada satu cacat saja. Bila salah strategi, memperbaiki satu cacat bisa memperburuk cacat yang lain.

原因の重なり──冷却・設計・流動のバランス不全

ヒケとウェルドラインが同時に発生する背景には、以下のような複合的要因があります:

厚肉部が流動の終点になっている

2方向からの樹脂が合流する地点である

冷却が不十分で内部温度差が大きい

つまり、設計上の肉厚配置、ゲートの位置、冷却回路の配置が噛み合っていないと、これらの不良が同時に出現します。

Faktor utama munculnya cacat gabungan ini adalah:

Bagian tebal terletak di ujung aliran resin

Dua aliran resin bertemu di lokasi tersebut

Pendinginan yang tidak merata, menghasilkan perbedaan suhu internal

Dengan kata lain, ketidakseimbangan dalam desain aliran, ketebalan, dan sistem pendingin akan menyebabkan sink mark dan weld line muncul di area yang sama.

どちらを先に改善するか?──優先順位の見極め方

複数の不良が重なったとき、まずやるべきことは「主たる不良の特定」です。

ヒケが深く、外観・強度に大きく影響している → ヒケを優先

ウェルドラインが明瞭で、割れ・破損のリスクが高い → ウェルドを優先

見た目の印象に流されず、機能上の重要性やクレームリスクの高い方から対処することが基本となります。

Langkah pertama saat menghadapi cacat ganda adalah menentukan mana yang lebih kritis:

Jika cekungan dalam dan merusak permukaan secara signifikan → Perbaiki cekungan dulu

Jika weld line tampak jelas dan berpotensi melemahkan produk → Prioritaskan weld line

Penampilan visual bukanlah dasar utama. Pertimbangkan risiko fungsional dan potensi keluhan pelanggan dalam menentukan prioritas.

実習生教育──“つながり”を体感させる学習

複合不良は、単なる現象の記憶ではなく、「構造と条件のつながり」を理解する力を育てる題材として最適です。

教育の一例:

冷却時間を変えて、ヒケの出方を観察

ゲート位置を変えて、ウェルドラインの位置変化を確認

条件を1つずつ変え、複数不良の連動性を記録

これにより、設計と成形条件の因果関係を学ぶ力が育まれます。

Dalam pelatihan magang:

Ubah waktu pendinginan dan amati perubahan cekungan

Ubah posisi gate dan lihat bagaimana lokasi weld line berubah

Catat hubungan antara perubahan parameter dan efeknya terhadap cacat lain

Melalui pendekatan ini, peserta dapat memahami hubungan sebab akibat antar faktor dalam proses pencetakan.

対策ステップ──1つずつ整理して検証する

複合不良の改善には、以下の順でアプローチすると効果的です:

製品設計の確認(肉厚・ゲート位置・流動方向)

→ 肉厚とウェルド位置が重ならないよう再設計

冷却の最適化

→ 厚肉部への冷却水追加、冷却時間の延長

成形条件の微調整

→ 樹脂温度・金型温度・射出速度などの見直し

材料変更の検討

→ 融合性に優れるグレードに切り替え

すべてを一気に変更せず、1つずつ条件を変えて観察することで、最適解に近づけます。

Untuk menangani cacat gabungan:

Periksa ulang desain produk (ketebalan, posisi gate, arah aliran)

Tambahkan pendinginan di area tebal dan perpanjang waktu pendinginan

Sesuaikan parameter pencetakan seperti suhu resin dan kecepatan injeksi

Gunakan material dengan kemampuan penggabungan (fusion) yang lebih baik

Ingat, ubah satu parameter dalam satu waktu untuk memahami hubungan antar faktor.

技術者としての成長の機会に──応用力を育てる

ヒケとウェルドラインの複合不良は、見た目・構造・機能のすべてに影響する厄介なトラブルです。

しかし、これに立ち向かい、原因を論理的に読み解いて対策を講じる経験は、成形技術者としての大きな成長の糧となります。

実習生にも「複数要因が絡む現象」に向き合う視点を持たせ、単なる作業者ではなく、考える技術者の芽を育てていきましょう。

Cacat gabungan seperti sink mark dan weld line memengaruhi seluruh aspek produk: tampilan, struktur, dan fungsi.

Menghadapinya bukan hanya tantangan, tapi peluang emas untuk tumbuh sebagai teknisi handal.

Latih peserta magang untuk tidak hanya memperbaiki, tapi juga menganalisis dan memahami keterkaitan fenomena yang kompleks.

次回予告──Vol.30は「検査と現場のズレ」をテーマに

Vol.30では、検査では問題なかったのに現場からクレームが来る──そんな「検査と現場の認識のずれ」の原因と、すれ違いを防ぐための連携方法について解説します。

Pada Vol.30, kami akan membahas bagaimana menyelaraskan antara hasil inspeksi dan kondisi nyata di lapangan agar keluhan tidak terjadi akibat perbedaan persepsi.

\他の投稿もぜひご覧ください/▶ プラスチック成形の用語と例文集

▶ 技能実習生に役立つプラスチック成形ガイド

▶ 実習生だった私が、今は“送り出す側”に──MASAYUKIの原点

▶ この人材に会ってほしい──インドネシアからの挑戦者たち

▶ いきなりインドネシア人WEBサイト

▶ SNSでも発信中!

Facebook:https://www.facebook.com/ikinariindonesia/

Instagram:https://www.instagram.com/ikinariindonesia/

LinkedIn:https://www.linkedin.com/in/hiroshi-iwasaki/