「製品の見た目は完璧。でも中を切断したら空洞が……」

射出成形の現場では、こうした“スカスカ製品”に直面することがあります。外観だけではわからないこのような不良は、検査工程をすり抜けて出荷されてしまうこともあり、最悪の場合、製品破損や事故の引き金となります。

“Tampilan luar produk terlihat sempurna, tapi saat dipotong ternyata ada rongga di dalamnya…”

Di dunia molding injeksi, kasus seperti “produk kosong di dalam” sering kali terjadi. Karena cacat ini tidak tampak dari luar, ia bisa lolos dari inspeksi dan menjadi penyebab utama kerusakan atau kecelakaan produk.

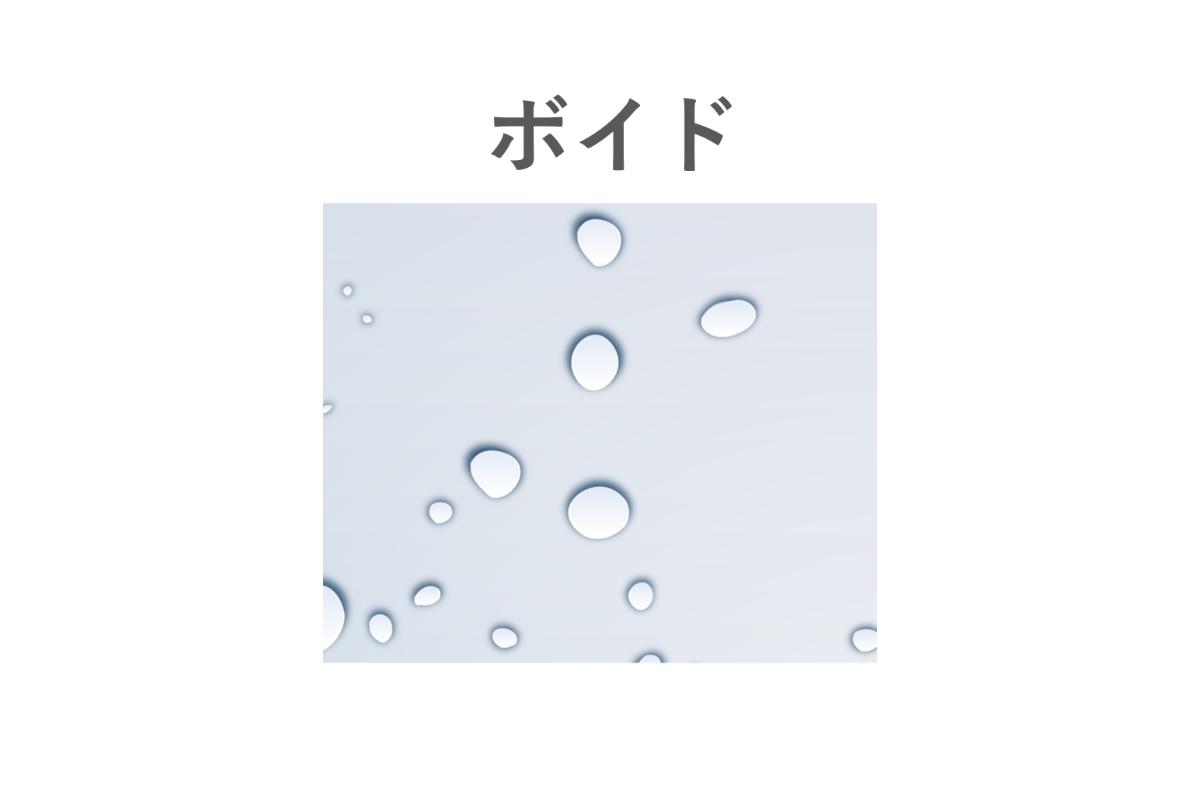

ボイドとは何か? なぜ発生するのか?

ボイド(void)とは、製品内部に形成される気泡や空洞のことを指します。これは、主に厚肉部において発生しやすく、外観には現れないため発見が遅れがちです。ボイドの発生には、以下のようなメカニズムがあります。

厚肉部では、外側が先に冷却・固化し、中心部の冷却が遅れる。

中心部が固まる前に保圧が終了すると、樹脂の収縮に伴って空隙ができる。

また、内部に閉じ込められた空気や揮発性成分が逃げ場を失い、空洞となる。

Void adalah rongga atau gelembung udara yang terbentuk di bagian dalam produk. Cacat ini sangat umum terjadi pada area yang tebal dan seringkali tidak terlihat dari luar. Proses terbentuknya void:

Bagian luar dari area tebal mendingin dan mengeras lebih dulu.

Jika tekanan holding dihentikan sebelum bagian tengah padat, maka penyusutan menciptakan ruang kosong.

Udara atau gas volatil yang terjebak juga bisa membentuk rongga.

なぜ厚肉部で起こりやすいのか?

樹脂の冷却挙動に注目すると、ボイドが厚肉部で起きやすい理由が見えてきます。厚肉部では、熱の放出に時間がかかるため、中心部の固化が遅れます。この間に保圧が終わってしまうと、樹脂が収縮しても補充されず、結果として空洞が生じます。

Selain itu, semakin tebal area cetakan, semakin lambat pendinginannya. Jika tekanan holding dihentikan sebelum bagian tengah selesai mendingin, maka resin menyusut dan meninggalkan ruang kosong karena tidak ada tambahan material yang masuk.

設計で防げること:厚肉部の落とし穴に気づく

設計段階での対策は、ボイドを予防する最も根本的な方法です。以下の設計配慮が特に重要です。

肉厚を均一に保つ:急激な厚み変化は収縮差を生み、空洞の原因になります。

中空化の導入:ボスやリブなどの構造を中空化し、冷却を促進させます。

ゲート位置の最適化:厚肉部に最後に樹脂が流れる構造は避けるべきです。

冷却流路の見直し:厚肉周辺に集中した冷却回路を配置することで、中心部まで均一に冷却が届きます。

Perencanaan desain sangat krusial dalam mencegah void:

Buat ketebalan seragam: perubahan mendadak dalam ketebalan memicu penyusutan tidak merata.

Gunakan struktur hollow: terutama pada bagian boss dan rib untuk membantu pendinginan.

Atur posisi gate secara strategis: hindari area tebal yang terisi paling akhir.

Optimalkan saluran pendingin mold: pastikan pendinginan efektif menjangkau bagian dalam.

成形条件の最適化:厚肉は避けられないときの対応策

どうしても厚肉構造が必要な製品においては、成形条件の工夫によってボイド発生を抑制することが可能です。

保圧時間の延長:中心部が固化するまで圧力を継続し、収縮を補う。

保圧圧力の見直し:不足すれば空洞が生まれ、過剰だと応力や変形を招きます。

射出速度の調整:速すぎると空気の巻き込みが発生し、遅すぎても充填不良を招きます。

金型温度の最適化:冷却のムラを減らし、内部まで均一に固化させます。

Jika desain menuntut bagian tebal, maka pengaturan kondisi molding sangat penting:

Perpanjang waktu holding: agar resin tetap menekan sampai bagian tengah benar-benar padat.

Atur tekanan holding dengan tepat: terlalu lemah menyebabkan void, terlalu kuat memicu stress.

Sesuaikan kecepatan injeksi: kecepatan ekstrem menyebabkan entrainment udara atau underfill.

Optimalkan suhu mold: pastikan suhu seimbang di seluruh area cetakan.

実際の現場での観察ポイントと教育効果

ボイドは目に見えないため、現場では“発生していない”と誤解されがちです。しかし、断面検査や破壊検査で内部を確認すると、意外な頻度で発生していることが分かります。

教育現場では、以下のような訓練が有効です:

試験片のカットでボイドの有無を確認させる

ゲート位置を変えた場合の差を比較

保圧時間を変化させた際の空洞の出方を観察

Karena void tidak terlihat dari luar, sering kali dianggap tidak terjadi. Namun dengan pemotongan atau uji tarik, cacat ini dapat diidentifikasi.

Latihan yang efektif antara lain:

Potong produk uji dan cari void di bagian dalam

Bandingkan hasil dengan perubahan posisi gate

Amati efek perubahan waktu holding terhadap kemunculan void

まとめ:設計・条件・教育の三本柱で隠れ不良を制す

ボイド対策は、一朝一夕で成果が出るものではありません。設計段階での配慮、現場での条件最適化、そして作業者や技術者の教育という三本柱を組み合わせて初めて、発生を抑制することができます。

Void bukanlah cacat yang bisa diatasi hanya dari satu sisi. Diperlukan kolaborasi antara:

Desain yang tepat sejak awal

Parameter molding yang dikendalikan dengan teliti

Edukasi teknisi agar memahami gejala dan mekanisme void

▶ Vol.21では、ガス焼け(burn mark)の発生と排気・射出条件の工夫について、より実践的な視点から解説します。

▶ Pada Vol.21, kami akan membahas cacat “gas burn”, termasuk mekanisme pembentukannya dan strategi pencegahan melalui ventilasi dan kontrol kecepatan injeksi.

\他の投稿もぜひご覧ください/▶ プラスチック成形の用語と例文集

▶ 技能実習生に役立つプラスチック成形ガイド

▶ 実習生だった私が、今は“送り出す側”に──MASAYUKIの原点

▶ この人材に会ってほしい──インドネシアからの挑戦者たち

▶ いきなりインドネシア人WEBサイト

▶ SNSでも発信中!

Facebook:https://www.facebook.com/ikinariindonesia/

Instagram:https://www.instagram.com/ikinariindonesia/

LinkedIn:https://www.linkedin.com/in/hiroshi-iwasaki/